“Total Productive Maintenance” (TPM): Pemeliharaan yang Produktif dan Menyeluruh

Latar Belakang

Persaingan antarperusahaan yang demikian ketat membuat reliability, availability, dan cost effectiveness dalam menjalankan suatu pabrik menjadi tuntutan yang utama. Seluruh parameter tersebut melibatkan orang, alat, dan metode perawatan yang tepat. Ibarat pabrik adalah sebuah mobil yang dikendarai setiap hari untuk kebutuhan kerja, pengendara selain bisa menjalankan mobil tersebut harus mengetahui kapan mobil tersebut perlu mendapatkan perawatan serta gejala kerusakan apa saja yang terjadi pada mobil sehingga bisa diprediksi lebih dini untuk dilakukan perawatan. Targetnya minimal jangan mogok di jalan dan bannya tidak tiba-tiba meletus.

Bayangkan bila mobil mogok di jalan dan bannya tiba-tiba meletus, kerja jadi terlambat, waktu produktif hilang, dan keluar biaya yang tidak diprediksi. Seperti inilah yang menjadi target suatu pabrik. Jangan sampai karena peralatan breakdown di tengah proses produksi sehingga tidak bisa memenuhi perjanjian dengan konsumen dan biaya jadi membengkak. Unplanned breakdown dan high cost adalah mimpi yang menakutkan bagi pabrik dalam menjalankan proses produksi.

Sejarah Singkat

Pada tahun 1961, Japan Management Association (JMA) membentuk Plant Maintenance Committee. Tiga tahun setelahnya, mulai diadakan penganugerahan untuk Plant Maintenance Award. Tahun 1981, Japan Institute of Plant Maintenance (JIPM) disetujui oleh Kementerian Perdagangan Internasional dan Industri di Jepang untuk dibentuk. Tahun 1989, mulai dikenalkan konsep total productive maintenance (TPM) oleh JIPM [1].

Apa itu TPM?

Sesuai dengan kepanjangan istilah yang tersirat, kata total melibatkan keseluruhan dari tim yang ada dalam proses produksi. Kata productive memiliki sinonim advantageous, beneficial [2], dan bersifat atau mampu menghasilkan (dalam jumlah besar) [3]. Kata maintenance memiliki sinonim care, preservation [4], dan perawatan/pemeliharaan [5]. Jadi, fokus utama dalam TPM adalah peralatan dan orang, serta bagaimana metode perawatan/pemeliharaan yang tepat untuk meningkatkan produktivitas pabrik.

Tujuan

Sebagaimana fokus utama terletak pada peralatan dan orang, tujuan yang akan dicapai tidak terlepas dari meningkatkan produktivitas alat dan personil.

Meningkatkan produktivitas alat bermakna:

- Meningkatkan nilai dari overall equipment effectiveness (OEE) pada peralatan yang sudah terpasang (existing equipment) sehingga overall plant effectiveness (OPE) pun meningkat. Komposisi OEE ini meliputi availability (ketersediaan alat), performance (kinerja alat), dan quality (kualitas produk yg dihasilkan alat tersebut).

- Menemukan/mencari/memilih nilai life cycle cost (LCC) yang paling kecil untuk peralatan baru yang akan dipasang (new equipment). Komposisi LCC ini meliputi initial cost (biaya investasi awal meliputi pembelian dan pemasangan), operating cost (biaya operasi meliputi biaya proses produksi, biaya pemeliharaan), dan acquisition cost (biaya akuisisi meliputi biaya penurunan nilai alat/depreciation serta biaya bongkar/disposal alat bila sudah tidak dibutuhkan).

Meningkatkan produktivitas personil bermakna:

- Meningkatkan pengetahuan operator terhadap alat. Menjadikan alat tersebut sebagaimana dirinya. “My equipment is my body”. Menjalankan proses perawatan yang mudah semisal membersihkan, melumasi, dan mengencangkan.

- Meningkatkan skill teknisi. Ketika operator bisa mengambil alih pekerjaan perawatan yang mudah, skill teknisi bisa naik ke level advanced untuk pekerjaan perawatan yang lebih khusus, misalnya overhaul alat.

Tahapan Proses

Untuk mencapai tujuan tersebut kurang lebih secara ringkas tahapan prosesnya:

- Membentuk komite TPM dengan keterlibatan manajemen puncak sebagai pimpinan TPM sampai dengan pilar-pilar penunjang TPM, dan membentuk small group activity (SGA) pada tiap pilar.

- Membuat rencana aksi terkait TPM mulai dari langkah evaluasi awal (pre-assessment), pengenalan konsep TPM dan promosinya, arahan kebijakan (policy), hingga langkah implementasi meliputi key performance indicator (KPI), dan key activity indicator (KAI).

- Melakukan penilaian (assessment) terhadap program yang dilakukan dan mencari gap competency.

- Menyelenggarakan pelatihan untuk menutup gap competency tersebut.

- Penilaian akhir untuk mendapatkan penghargaan dari JIPM.

Parameter Keberhasilan

Selaras dengan tujuan di atas, parameter keberhasilan TPM adalah:

- Nilai OEE dan OPE yang meningkat di atas 85%.

- Skill operator meningkat, dari sebelumnya hanya sampai tahap mengoperasikan alat, sekarang mencapai tahap mengenal gejala kegagalan alat.

- Menurunkan semua atau sebagian loss dalam proses produksi.

Penghargaan (Award)

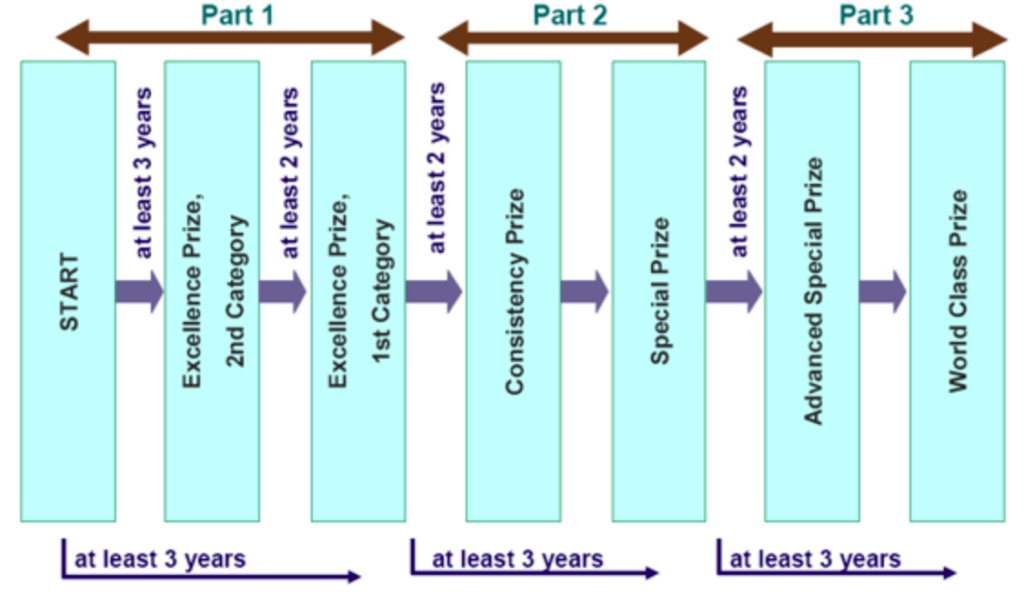

Alur pemberian TPM Award [6]

Penyelenggaraan TPM yang sukses dapat diberikan penghargaan (TPM Award) dari JIPM. Keseluruhan pemberian penghargaan tersebut diadakan di Jepang, biasanya di Kyoto International Conference Centre, dan pelaku TPM akan diundang bila masuk nominasi sesuai tingkatan award. Untuk tahun 2020 ini TPM Award Ceremony dari kegiatan di tahun 2019 sementara ditiadakan karena terkait dengan wabah virus korona (Covid-19).

Semoga wabah korona lekas berlalu.

Referensi dan Catatan Kaki:

[1] https://jipmglobal.com/about/tpm

[2] https://www.thesaurus.com/browse/productive

[3] https://kbbi.kemdikbud.go.id/entri/produktif

[4] https://www.thesaurus.com/browse/maintenance

[5] https://kbbi.kemdikbud.go.id/entri/pelihara

[6] Hak cipta Japan Institute of Plant Maintenance (2007).

Penulis:

Martha Ashvi, anggota KIPMI

TPM Practitioner Road to Special Award

S1 Teknik Mesin Institut Teknologi Sepuluh November. Spesialis di bidang Piping Engineer, Pipe Stress Analysis, Reliability Centered Maintenance, Total Productive Maintenance, Maintenance Planner, Hazard and Operability Study, Engineering Change Request, Turn Around Maintenance Planning and Scheduling, Project Manager, Budgeting.